近日,火箭院航天材料及工艺研究所联合多方科研力量,集智攻关,成功研制出了自动铺丝技术,率先实现了自动铺丝材料、工艺和装备的国内自主研发及工程应用,打破了国外20余年的技术垄断。

自动铺丝技术是以数控装备为载体的树脂基复合材料自动化成型技术,通过铺丝头将多束预浸丝束集束成带后,按照程序控制协调加温、加压,进而将集束的预浸带逐层铺放成型。这种技术主要用于复合材料结构件制造上,如民用航空飞机的机翼、机身,国际上的火箭箭体壳段、低温贮箱等。而这种国际高端的复合材料制造技术一直为国外垄断。

长期以来,我院产品的一般结构件均使用传统的手工铺放方式,需要通过多次压实保障铺层质量。航天材料及工艺研究所研究员张建宝介绍,近年来,航天材料及工艺研究所致力于自动铺丝技术的研制和应用。面对毫无经验可借鉴的局面,该所从底层技术到工程应用,一步步开展多轮次的试验,经过预浸料体系研发、中间材料预浸丝制备、多形面铺丝成型、模具设计与制造、整体共固化等方面的层层攻关,最终成功攻克了自动铺丝技术。

自动铺丝技术在铺层过程中同时进行加温、加压,使预浸料贴合得更加密实,同时铺层角度精度较手工铺放也大幅提高,铺层的质量远远高于手工铺层,可极大地提升产品的铺层质量和可靠性。同时,自动铺丝技术有更强的形面适应能力,更适合复杂结构件成型,而且还适用于凹面、凸面、变曲面等不可展的曲面。“我们在进行不可展形面铺层时,按照传统的手工铺放方式,需要将铺层块料局部剪开。而自动铺丝技术,可以灵活进行变角度变宽度铺放,不需要裁剪,保证了纤维的连续性和结构件的承载能力。”张建宝介绍道。

目前,该技术成果已应用于某舱段、卫星承力筒、空间反射镜面等航天构件,并且推广应用于航空发动机构件的研制。近期还将采用该技术完成运载火箭3.35米量级复合材料低温贮箱样机的制造。

另外,由于设计制造一体化能力的欠缺,原有复合材料结构件的可靠性受到影响。而自动铺丝技术可以根据设计需求而灵活改变,对后续提升设计工艺一体化水平极具意义。

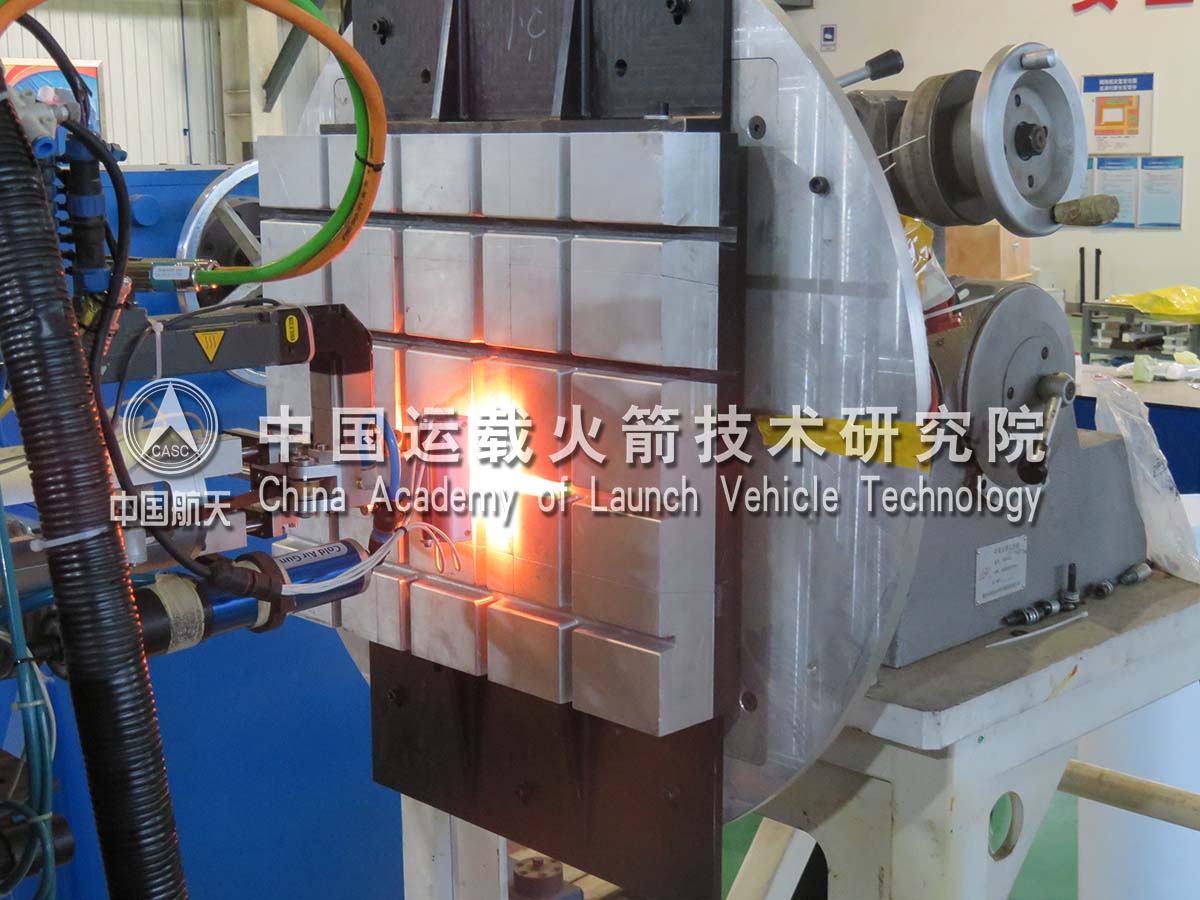

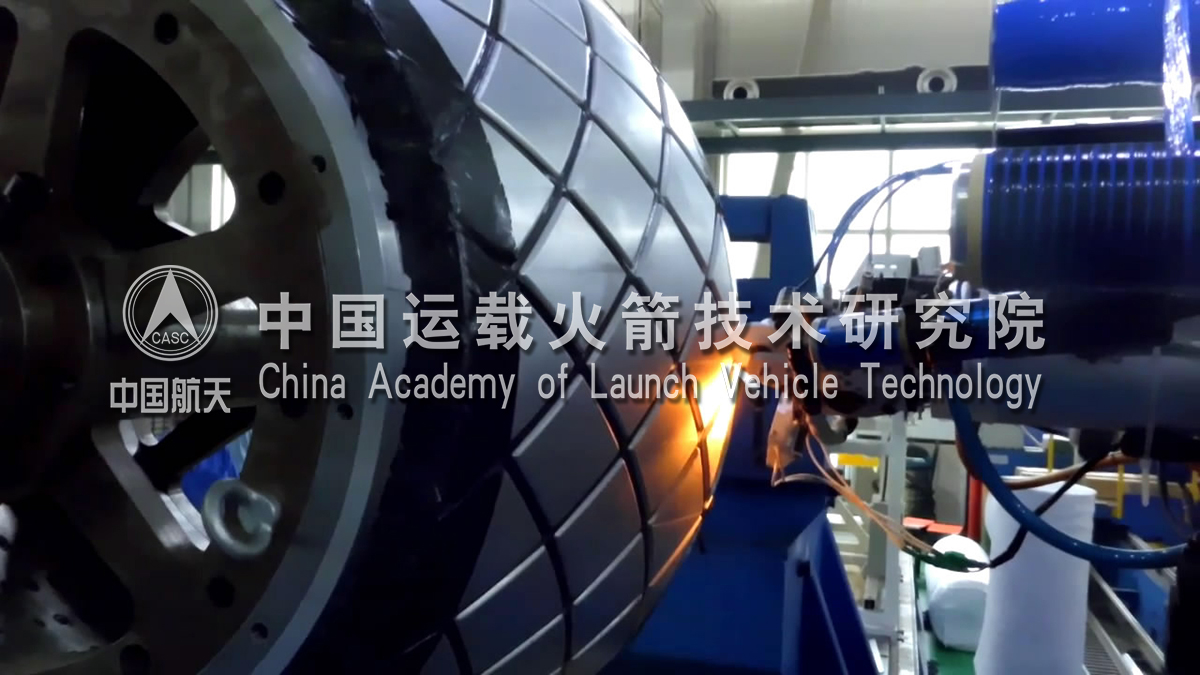

△自动铺丝技术研制中。

|

网友评论

文明上网理性发言,请遵守新闻评论服务协议